- 固液分離

脱水・乾燥

これ1台! - 処理量最大

400㎏/日! - ナノマテリアル

対応!

「脱乾」は原材料スラリーの固液分離から脱水・乾燥までを

1台で行える先端粉体材料向けの脱水乾燥装置です。

こんな課題がございましたら一度ご相談ください

- 水溶液に含まれている粒子を回収したい

- 異物を除去し、液体を循環再利用したい

- ろ過後に粒子のフラッシングを行いたい

- 設置場所が狭く、ろ過と乾燥を1台で行いたい

- ろ過装置前段にMF膜などの濃縮装置を入れたくない

- 既存装置では、イニシャルコストが高い

- 少量多品種に向いていない、メンテナンスが大変

製品特長面

- 1台で固液分離から脱水乾燥まで行える

- 粉体/ 液体回収に両対応した新技術

- クローズドシステム採用で粉体暴露を抑制

- 少量多品種に対応

- 高濃度スラリー液に対応

- 凝集剤やろ過助剤は基本的に必要なし

- 狭いスペースでも設備導入が可能

- 装置本体に可動部が少なくメンテナンス費削減

サポート面

- 水処理技術を熟知した担当者がヒアリングします

- サンプルテスト~実地試験を経て導入します

- お客様ごとの最適な解決策を提案します

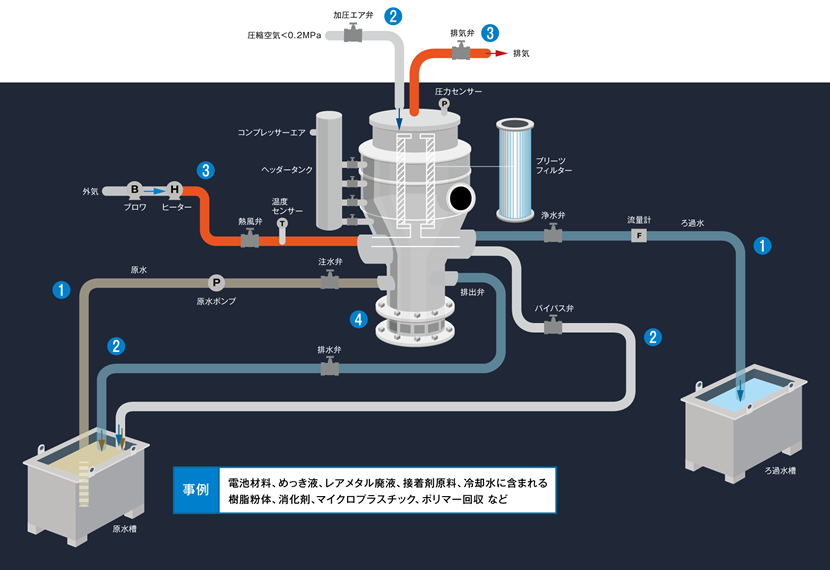

フロー図

システムフロー

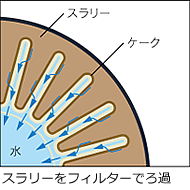

1ろ過・ケーク形成工程

一次ろ過層を形成します。

通水初期はろ液に少量の微粒子が含まれます。

濁度が減少した段階で、ろ過水槽へ送液します。

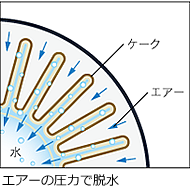

2加圧脱水工程

ケークの脱水と、乾燥工程の前処理を行います。

エアー圧力を用いて水分を追い出します。

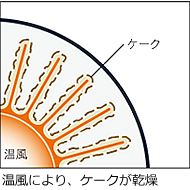

3乾燥工程

フィルタ内部に熱風を通しスラリーから吸水乾燥させます。

毛細管現象を利用した乾燥なので、短時間で含水率を低減できます。

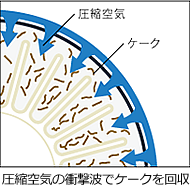

4排出工程

外面エアパルスでケークを剥離します。

装置内部に設けられたスリットから圧縮空気を瞬間的に放出することで、衝撃波を乾燥ケークに加えます。

事例

電池材料、めっき液、レアメタル廃液、接着剤原料、冷却水に含まれる樹脂粉体、

消化剤、マイクロプラスチック、 ポリマー回収 など

脱乾の主な実績

● 廃液に含まれるレアメタル回収

● プロセス溶液に含まれる粒子除去

● 溶液に含まれる機能材料(吸着材料)の回収

※特殊仕様にあわせてセミオーダーで対応ができます

※新液を通水し粒子のフラッシングにも対応ができます

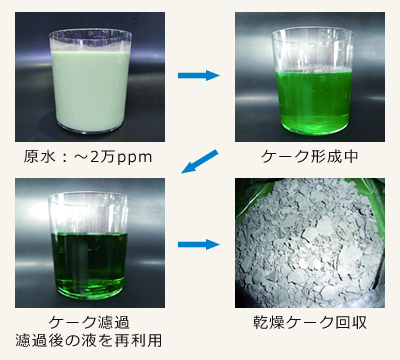

※2万ppmスラリー液を処理した場合、最大400kg/日の乾燥ケークが得られます(当社実験値より算出)

設置例

処理例

ご要望に沿った製品を安心のサポート体制で納入します。まずはお気軽にお問合せ下さい!

仕様/効果について

脱水から乾燥まで60分で完了!

コンパクトかつエネルギーを最小限に抑えた省エネ低コストECO装置!

排出されるケーキ(固形分)は排出量他社比300%!

当社製:400kg/日 他社製:100~130kg/日

含水率わずか20%!

- ・独自の内面加熱方式で乾燥時間減

- ・外部乾燥加熱比最大1/3まで短縮

- ・含水率をコントロール(20~50%)することでリサイクル・省エネを実現

メンテナンスはフィルター交換のみ!

完全オートメーション化

固液分離から脱水乾燥まで1台で連続運転可能(オールインワン且つオートメーション)

凝集剤やろ過助剤は不要

処理工程内の手作業が一切なし

危険を伴うメンテナンスもなし

設置面積が従来の3分の1!

電源のみで使用可能。駆動がないので設置場所自由

脱水機と乾燥機一体型

他社:

主要部に駆動とボイラーがあり、スペースが必要

脱水機と乾燥機が分かれている

参考仕様

| 3m² | 6m² | 9m² | |

|---|---|---|---|

| ポンプ | 2.2kw | 2.2kw | 2.2kw |

| ブロワ | 2.2kw | 2.2kw | 3.7kw |

| ヒーター | 10kw | 20kw | 30kw |

※ろ過対象物、乾燥対象物など諸条件によって仕様は異なります。

特許

特許6160017 濾過装置及び濾過方法

特許6052562 脱水乾燥装置及び脱水乾燥方法

脱乾 おすすめ製品ピックアップ!

・脱水乾燥を「フラっと」手軽に

・少量多品種を「フラっと」自社で

・場所を選ばず「フラっと」試験

研究開発や各種サンプル試験、

常設型の脱水乾燥装置「脱乾」導入検討にぜひご活用下さい

導入までの流れについて

サンプル処理を

受け付けています

無料のサンプル分析

お客様の実際の素材を頂き、サンプル分析/テストを実施します。

※無料にてサンプル分析を実施いたします、以下の水処理装置サンプルテスト依頼フォームよりお問い合わせください。

技術者との綿密な打ち合わせ

お客様の実際の素材を頂き、サンプル分析/テストを実施します。

継続した実地試験を実施

水処理装置は実地試験を繰り返し行うことで初めて、期待する効果の実現に繋がります。既製品を導入するだけでは解決することのできない課題に対してお客様と共に解決する姿勢を大切にしております。

※設備のご提案は、原水サンプルを頂けることを条件とします。弊社ラボでプレテストを行ない、実機提案をさせて頂きます。

(水質分析費等の実費は有償となります)

お客様ごとに製品をカスタマイズ

お客様の用途に応じて、フィルター選定や機器構成、装置能力を調整した個別の課題解決策をご提案します。

流機エンジニアリングは、フィルター技術を中核技術とした環境ソリューションで、お客様に最適な製品へとカスタマイズを致します。

ご要望に沿った製品を安心のサポート体制で納入します。まずはお気軽にお問合せ下さい!